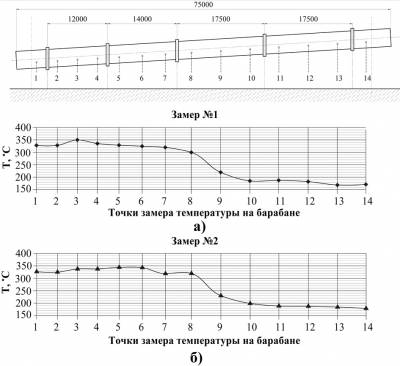

Из графика видно, что пик температуры, 380–390 °С, а, значит, максимум тепловыделения, находился на расстоянии примерно 14 м от среза барабана (в районе второй опоры), а в загрузочном конце барабана температура составляла 170–180 °С. Производительность печи по готовой извести в период замеров составляла 14,5 т/ч. Замеры 1 и 2 производились в один день с интервалом 1час 40 минут.

Результаты замеров температуры наружной поверхности брони барабана вращающейся печи после реконструкции при положениях 1 и 2 представлены на рисунках 4, 5.

При заглублении горелки в откатную головку примерно на 1000 мм (рис. 4) максимум тепловыделения от факела начинался на расстоянии 5–10 м от среза сопла и заканчивался на расстоянии примерно 40 м по длине барабана. На этом участке наблюдалось относительно равномерное распределение температуры (330–350 °С), которая к загрузочному концу барабана снижалась до температуры 170–180 °С. Производительность печи при этом была ниже достигнутой до реконструкции и составляла 12,4 т/ч. Такая низкая производительность объяснялась неудачным положением горелки в печи, приводящим к перегреву откатной головки. Превышение температуры в откатной головке по сравнению с тепловым режимом, принятым на комбинате, составило 150–200 °С. При этом по ориентировочным оценкам потери тепла в откатной головке и на излучение факела в горловину охладителя составляли 3–8 %.

В этой связи представлялось более перспективным заглубление горелки внутрь печи на 1600–1800 мм (положение № 2). После установки горелки в положение 2 максимум температуры (рис. 5) и теплоотдачи в рабочем пространстве барабана начинался на расстоянии примерно 15–20 м от его среза при общей длине высокотемпературной зоны около 40 м. Затем температура резко снижалась, составляя на выходе из барабана 90–140 °С.

Сравнение температур на выходе из печи на рисунке 4 (170-180 °С) и на рисунке 5 (90-140 °С) дает возможность сделать вывод, что при заглублении горелки вглубь печи на 1600–1800 мм полезно использованное тепло на нагрев материала в печи, а значит и КПД печи, выше. Контрольные взвешивания готовой извести из печи соответствовали производительности 14,5, 15,6 и 16,5 т/ч. При этом качество извести отвечало стандартам комбината. Удельный расход топлива в это время составлял соответственно 242,0, 224,8 и 212,6 кг у.т./т.

Для улучшения качества готовой извести при достигнутом уровне производительности печи горелку установили на 200 мм ниже оси барабана при том же заглублении в печь (положение 3). Данные о качестве извести в обоих вариантах представлены в таблице 2.

Таблица 1. Техническая характеристика горелки ГУРФ-30

Горелка в положении 2 | Горелка в положении 3 |

CaO | MgO | п.п.п. | CaO | MgO | п.п.п. |

93.9 | 0.93 | 2.4 | 94,9 | 0,99 | 1,32 |

95.2 | 0.86 | 1.47 | 93,0 | 0,94 | 3,92 |

95.3 | 1.14 | 1.31 | 95,8 | 0,84 | 0,95 |

95.0 | 1.10 | 1.72 | 95,2 | 1,20 | 1,14 |

95.5 | 1.08 | 1.24 | 95,4 | 1,01 | 1,00 |

94.8 | 0.93 | 1.68 | 96,0 | 0,90 | 0,80 |

92.3 | 0.87 | 3.88 | 93,8 | 1,00 | 2,61 |

87.8 | 0.90 | 9.58 | 93,5 | 0,94 | 3,00 |

93.1 | 1.03 | 2.97 | 95,8 | 1,01 | 0,89 |

93.7 | 0.85 | 2.80 | | | |

95.0 | 0.92 | 1.59 | | | |

Как видно из таблицы средний достигнутый уровень качества извести из печи составил:

- при установке горелки в положение 2 СаО+МgО = 94,74, п.п.п. = 2,78;

- при установке горелки в положение 3 СаО+МgО = 95,78, п.п.п. = 1,74.

Выводы

В результате проведенной реконструкции системы газоснабжения вращающаяся барабанная печьбыла переоснащена новой горелкой ГУРФ-30 с системой управления, отвечающей всем современным требованиям безопасной эксплуатации газопотребляющих агрегатов и позволяющей с достаточной точностью управлять тепловой мощностью печи.

На основании выполненных замеров можно утверждать, что переоснащение печи новой горелкой ГУРФ-30 привело к снижению максимальной температуры брони и установлению равномерного температурного поля более, чем на половине длины барабана, т.е. длина высокотемпературной зоны составляла 40–45 м. При этом снижение температуры на внешней стороне брони барабана у загрузочного его конца говорит об интенсификации теплоотдачи от факела на материал, а, значит, о повышении КПД печи.

Анализ продуктов сгорания в загрузочной головке печи после переоснащения печи новой системой отопления показал стабильную работу горелки ГУРФ-30 с минимальным коэффициентом расхода воздуха, равным 1,15–1,21. Дальнейшее снижение коэффициента расхода воздуха возможно, однако во время наблюдений не было достигнуто из-за невозможности сокращения расхода воздуха через холодильник, продиктованной необходимостью заданного охлаждения обожженной извести.

Достигнутые показатели работы печи во время промышленных испытаний при установке горелки в Положения 2 и 3 показали возможность снижения удельного расхода топлива на печь не менее чем на 5 % при сохранении производительности печи и улучшения качества извести.

ПЕРЕЧЕНЬ ССЫЛОК

1. Пикашов В.С., Троценко Л.Н., Новиков Н.В. и др. Опыт перевода вращающихся барабанных печей на отопление природным газом/ Энерготехнология и ресурсосбережение – 2009. – № 1. – С. 73–75.

2. Троценко Л.Н., Пикашов В.С., Виноградова Т.В. Совершенствование системы отопления вращающейся печи для обжига огнеупорной глины/Труды ХVI международной конференции «Теплотехника и энергетика в металлургии» – НМеТ АУ, Днепропетровск – 2011 – С. 168–169.

3. Монастырев А.В., Александров А.В.. Печи для производства извести. Справочник. – Москва, «Металлургия», 1979 г. – 230 с.

4. Детков С.П., Еринов А.Е.. Тепловые процессы в печных агрегатах алюминиевой промышленности. – Киев, «Наукова думка», 1987 г. – 270 с.

5. Казанцев Е.И. Промышленные печи. Справочное руководство для расчетов и проектирования. – М.: Металлургия, 1975 г. – 367 с.

6. Абрамович Г.Н. Теория турбулентных струй. – М.: Физматиздат, 1960 г. – 715 с.

7. Аверин С.Н., Гольдфарб Є.М., Кравцов А.Ф. и др.. Расчеты нагревательных печей. Под редакцией Тайца Н.Ю. – Киев: «Техніка», 1969 г. – 540 с.

In order to save the fuel, one of rotary-drum furnaces of manufactory for limestone calcining into lime of metallurgical complex «Azovstal» was modernized. In the process of modernization a new furnace heating system was put in operation. The heating system includes a gas burner unit with flame control, ignition control system, automatic of control and safety, rotary and displacement mechanisms of the burner. During the industrial test of burner determines the optimal position of the burner relating to the drum cut and the flame length, in which the efficiency of heat transfer to filling layer is maximum. The article presents heating pattern on the outer surface of the drum, indirectly reflecting the temperature distribution in the work volume, as well as the main characteristics of the furnace operation (capacity, fuel-consumption rate and quality of prepared lime) depending on the burner position and flame shape.