Исследование способа сжигания газа на

огневом стенде инжекционной горелкой с новым

типом

инжектора-кольцевым инжектором Пикашов

В.С., Великодный В.А.,Осиевский В.А. Приведены результаты исследований инжекционной

горелки с новым типом

инжектора – кольцевым инжектором. Исследования выполнены на огневом стенде (печи) с размерами пода 2000 х 1100 мм, высотой – 1000 мм и температурой футеровки до 1000о С. Сравнивалась работа горелки с

кольцевым инжектором и горелки с

известным инжектором. Получено,

что предложенная конструкция горелки по сравнению с известной

горелкой позволяет снизить выбросы оксидов азота, значительно снизить

температуру рассекателя, на несколько порядков уменьшить шум. Горелка

предназначена, в основном, для

реализации режима косвенного

радиационно-конвективного теплообмена,

но она может также успешно работать в режиме равномерно-распределенного теплообмена. Ключевые

слова: пламенные печи, режим

теплообмена, газовая горелка, кольцевой инжектор, огневой стенд, оксиды

азота, шум, ресурс работы. Приведені результати

досліджень інжекційного пальника з новим типом інжектора – кільцевим інжектором. Дослідження

виконані на вогняному стенді (печі) з розмірами поду 2000 х 1100 мм, висотою – 1000 мм і температурою

футерівки до 1000о С. Порівнювалась робота пальника з кільцевим

інжектором і пальника з відомим

інжектором. Отримано, що запропонована конструкція

пальника в порівнянні з відомим пальником дозволяє знизити викиди оксидів азоту, значно

знизити температуру розсікача, на декілька порядків зменшити шум. Пальник призначено, в основному, для реалізації

режиму непрямого радіаційно-конвективного теплообміну, але він може також успішно працювати в режимі рівномірно-розподіленого теплообміну. Ключові слова: полум’яні

печі, режим теплообміну, газовий пальник, кільцевий інжектор, вогневий стенд,

оксиди азоту, шум, ресурс роботи. Пламенные печи в различных отраслях промышленности согласно классификации М.А.Глинкова работают

в трех режимах радиационного теплообмена [1]: прямого направленного,

равномерно-распределенного и косвенного направленного. М.А. Глинков считал, что

основная передача теплоты в высокотемпературных печах происходит в основном за

счет радиации. Позже многими исследованиями было показано, что конвективная

составляющая также играет существенную роль в передаче теплоты прямо или

косвенно к нагреваемым поверхностям и режимы теплообмена более правильно называть радиационно-конвективными [2]. Для реализации

каждого из режимов требуются определенные способы сжигания газа и, соответственно,

конструкции горелок. В данной работе рассмотрены результаты исследований на

огневом стенде нового способа сжигания газа

горелкой с новым типом инжектора – кольцевым инжектором. Необходимость

создания нового способа сжигания газа

возникла в связи с тем, что известный способ и инжекционные горелки,

реализующие его, как показала практическое использование их, имеют ряд

недостатков: сложную конструцию, большой шум, узкие пределы регулирования из-за

проскока пламени, особенно при сжигании водородсодержащих газов,

повышенные выбросы оксидов азота

[3,4,5]. Холодные испытания макета горелки при продуве компрессорным воздухом и

газом, изложенные в [6], показали, что

пути использования кольцевого инжектора для создания нового типа горелки. Цель настоящей работы – на огневом стенде (печи)

показать, что горелка с кольцевым инжектором устраняет вышеперечисленные

недостатки известных горелок и ее можно использовать для реализации косвенного направленного радиационно-конвективного теплообмена,

а также в некоторых случаях и

равномерно-распределенного теплообмена. Идея работы горелки с кольцевым

инжектором заключается в том, чтобы создать неравномерные поля скоростей и

концентраций топливного газа и воздуха на выходе из кольцевой щели между рассекателем и

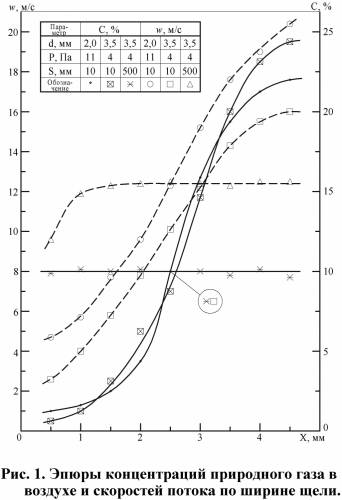

раструбом. Путем продувки горелки природным газом при расстоянии сопла от носика рассекателя S = 10 мм

получена значительная неравномерность этих полей по ширине щели x (рис.1). Между тем, для цилиндрического инжектора, т.е. при S = 500 мм, как и следовало

ожидать, поля концентраций и скоростей топливного газа по ширине щели имеют

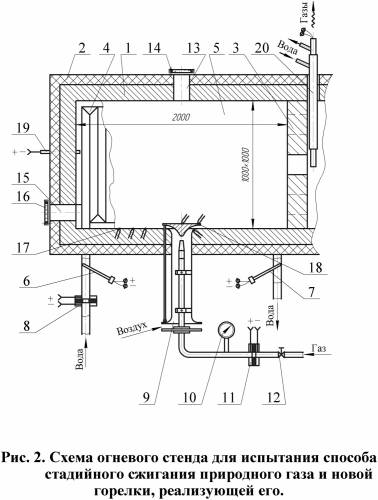

постоянные значения. Огневые испытания способа и горелки проводили на стенде в виде туннельной

печи, имеющей в поперечном сечении изнутри длину 2000 мм, ширину 1100 мм и высоту 1000 мм. Внутренняя кладка

печи выполнена из шамота 1 (рис.2),

наружная стенка – из теплоизоляционного кирпича (пеношамота) 2. На

расстоянии примерно около 2000

мм от

торцевой стенки туннеля установлена перегородка 3 из шамотных кирпичей,

сложенных с разбежкой и образующих при этом отверстия для выхода дымовых газов.

На поду ккамеры по всей ее площади расположен водяной калориметр 4, который

изготовлен из труб прямоугольного сечения, подключенных между собой

последовательно по ходу воды. Сверху калориметр покрыт теплоизоляцией толщиной 65 мм из плотного шамотного

кирпича 5. Для измерения разности температр воды, протекающей через калориметр, использовали

термометры сопротивления типа

ТСМ-5071, которые введены внутрь до

контакта с водой на входом и выходном патрубках 6 и 7. Термометры подключали к

автоматическому пишущему мосту КСМ-4. Расход воды на калориметр определяли диафрагмой 8, разность давлений на выходе из

которой измеряли дифманометром ДТ-50.

Исследуемая горелка 9 была

установлена посредине боковой стены камеры. В различных опытах горелка

занимала одно из двух положений. При первом, основном, предназначенном для реализации режима косвенного

направленного теплообмена, раструб горелки находился заподлицо с кладкой. При

втором положении раструб располагали на расстоянии в пределах 75-100 мм от поверхности кладки. Горелка при этом

работала в режиме равномерно распределенного теплообмена. Давление газа перед горелкой Рг измеряли манометром 10 типа

ОБМ1-160, кл.1,5 с пределами измерений 0-0,3 МПа. Расход газа Gг определяли диафрагмой 11, подключенной к

дифманометру ДТ-50. Погрешность измерений расхода газа ± 1,5%. Количество газа, поступающего на горение, регулировали игольчатым

вентилем 12. Для визуального наблюдения за процессом горения, а также для измерения

температуры внутренней поверхности кладки

оптическим пирометром «Проминь», напротив горелки расположена гляделка

13, которая закрыта заслонкой со стеклом

14. Такая же гляделка 15 с заслонкой 16 была в торцовой стенке. Последняя впритык

примыкала к боковой стене и ее ось по

высоте была располагалась на уровне оси горелки. По измеренным пирометром «Проминь» температурам в

различных доступных точках кладки

вычисляли среднее значение t`кл . Температуру поверхности кладки t’кл, t’’кл, t’’’кл на расстоянии, соответственно, 100, 500 и 900 мм от оси горелки

измеряли термопарами 17 типа ХА с диаметром

провода 1,5 мм.

Их спаи были расположены заподлицо с кладкой. Спаи термопар 18 типа ХА

диаметром 0,5 мм

зачеканены в рассекатель в центре его

наружной стороны и с краю. Измеряемые ими

температуры - t’рс и t’’рс. Спай

третей такой же термопары был зачеканен в раструб, измеряемая температура - tрс. Подключены все термопары к самопишущему потенциометру КСП-4. Для контроля разрежения в камере через торцевую стену внутрь камеры

введены импульсные трубки 19: одна на 25 мм выше уровня теплоизоляции

калориметра, другая (на рисунке не

показана) на 100 мм

ниже замка свода. Подсоединяли трубки к микроманометру ММН. Температуру

отходящих из камеры газов tг измеряли отсасывающей термопарой типа ПР30/6 с керамическим чехлом

специальной конструкции, вмонтированным

в несущую водоохлаждаемую металлическую трубку 20. Эта же трубка служила для отбора газов на

химический анализ. Трубку располагали

таким образом, чтобы ее входное отверстие находилось напротив одного из окон в

центре перегородки 21. В огневых исследованиях на стенде

сжигали природный газ из городской сети давлением до 0,3 МПа. Анализ продуктов сгорания на О2 и СО2 проводили на

химическом газоанализаторе ГХЛ-1, на

СО, Н2, СН4 и

другой недожог – хроматографом «Газохром 3101»

и на оксид азота NO – автоматическим

самопишущим прибором 344-ХЛ-04. В каждом опыте выполняли анализ продуктов

сгорания и по ним рассчитывали и регулировали коэффициент избытка воздуха, который поддерживали равным 1,03-1,06 с

помощью заслонки на тыльной стороне горелки. Шумовые характеристики горелки определяли измерителем шума и вибрации

ВШВ-003. Прибор устанавливали на расстоянии 1 м от наружной поверхности стены, где была

расположена горелка, и на высоте 1,5

м. Давление (разрежение) в камере регулировали шибером, расположенным на

выходе из туннельной печи. Поддерживали давление на поду в пределах от -

30 до - 50 Па и под сводом от - 10 до +10

Па. Основные измерения начинали тогда, когда кладка камеры разогревалась из

холодного состояния до примерно стационарного теплового режима, наступающего через 6-7 часов. Последующие измерения при переходе горелки на

другие параметры начинали через 0,5-3 часа. О стационарности режима судили по

постоянству температур кладки,

записанных на ленте самописца, а также по тепловому потоку,

воспринимаемому водяным калориметром. Результаты наиболее характерных опытов представлены в таблицах 1-5. В приведенных опытах в продуктах сгорания

количество СО находилось в пределах 0,03-0,06%,

Н2 и СН4 – отсутствовали. При увеличении d более 4 мм наблюдался резкий, свыше

0,1% рост СО, вызванный ухудшением инжекционных возможностей горелки. Поскольку

создать большее разрежение в камере технически не представлялось возможным

исследования с большим d не проводились. Как следует из результатов

измерений, наименьшее значение оксидов азота

в продуктах сгорания получено при S = 10-30 мм в пределах от 16 до 0 мг/м3,

что соответствует работе горелки с

кольцевым инжектором. С увеличением S вплоть до 350-500 мм

т.е. для горелки с цилиндрическим инжектором,

NОx возрастает в 4-5 раз до значений 82-130 мг/м3.

С изменением расхода газа от 6,2 до 13,3

нм3/ч и диаметра сопла от 2 до 3,3 мм средняя температура в камере

становится выше от 800 до 1050 оС. Температура отходящих газов также

растет с 1022 до 1245оС. Соответственно,

содержание NOx в продуктах

сгорания в случае работы горелки с кольцевым инжектором увеличивается с 16-20

до 28-35 мг/м3. Для цилиндрического инжектора NOx в этом случае повышается с 82-100

до 118-130 мг/м3. Значения NOx для обоих

режимов теплообмена отличаются

незначительно.

|