УДК 621.783; 662.951.2

ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕХНОЛОГИИ ТОЧНОГО НАГРЕВА В ПЕЧАХ САДОЧНОГО ТИПА

Р.А.Пилипенко, А.В.Пилипенко, Д.М.Логвиненко

Институт газа НАН Украины, Киев, e-mail: ig.hil-ko@ukr.net

Предложена технология точного нагрева крупногабаритных изделий и садок в пламенных печах, в частности, камерных термических и туннельных. Технология базируется на организации интенсивной внутренней рециркуляции греющих газов вокруг нагреваемых тел. Движение газов осуществляется по специальным рециркуляционным контурам. Геометрические и режимные параметры контура рециркуляции рассчитываются по предлагаемой методике. Основой контуров являются скоростные газовые горелки с предварительной подготовкой смеси газа и воздуха. Разработаны и аттестованы к применению на промышленных печах три типа скоростных горелок: - ГН и ГН(Н) - со специальным огнеупорным туннелем, в котором происходит полное или частичное сгорание смеси; - ГНБ – обеспечивающие полное сгорание смеси в малогабаритном факеле в свободном рабочем пространстве; -ГНБ-ТГ - обеспечивающие низкотемпературный скоростной поток продуктов сгорания. Технология точного нагрева успешно используется при термической обработке металла и обжиге керамических и огнеупорных изделий.

Ключевые слова: технология нагрева, рециркуляция, равномерность, скоростная горелка, печь.

Технология точного нагрева изделий греющими газами в пламенных печах садочного типа предполагает соблюдение режима нагрева с минимальными, ±(5…10)°С, отклонениями температуры поверхности от заданной текущей температуры нагрева и наличие оборудования для его реализации.

Большое значение такая технология имеет при термообработке крупногабаритных садок металла или изделий из других материалов в камерных печах периодического действия, особенно при проведении сложных, многоступенчатых режимов нагрева, с длительными выдержками. Для этих печей характерны 5-10 кратные (а иногда и выше) колебания тепловой мощности. Это приводит к резкому изменению объемов греющих газов, нарушению их аэродинамики, газоплотности печи, увеличению подсосов холодного воздуха в рабочее пространство, повышению неравномерности нагрева и, как следствие, к увеличению продолжительности нагрева и выдержки, к перерасходу топлива.

Не меньшее значение технология точного нагрева имеет при нагреве садок изделий в проходных печах, например, туннельных для обжига керамики и огнеупоров. В отличие от камерной печи тепловая мощность проходной печи не меняется во времени. Греющие газы отдают свое тепло изделиям в противоточном, по отношению к ним, движении. Скорость движения греющих газов обычно не превышает 1,0÷2,0 м/с. С остыванием газов температурный градиент по высоте рабочего канала возрастает, до 250-350°С, а иногда и выше, особенно на низкотемпературных позициях. Такой перепад температур обусловлен не только естественным температурным расслоением потока при столь низких скоростях его движения, но и наличием в нижней части печи относительно большой холодной массы тележек и нерегулируемых подсосов холодного воздуха через неплотности. Все эти факторы приводят к нарушению температурного режима работы, снижению качества изделий, перерасходу топлива.

Отрицательным фактором в осуществлении технологии точного нагрева также является ручное управление газоиспользующим оборудованием и процессом.

Несмотря на разные условия работы указанных печей для них характерны общие принципы достижения высокой равномерности нагрева и экономии топлива, основными из которых являются:

- качественное сжигание топлива в ограниченном свободном объеме рабочего пространства;

- исключение прямого попадания пламени на изделия и получение греющей среды заданного температурного уровня;

- получение греющей среды с высокой равномерностью температур по объему рабочего пространства или отдельной его зоны;

- интенсивная циркуляция греющих газов вокруг садки и через нее;

- обеспечение газоплотности рабочего пространства печи во всем диапазоне изменения тепловой мощности и по длине рабочего канала;

- уменьшение тепловой инерции футеровки печей и тележек;

- утилизация тепла отходящих газов путем нагрева воздуха на горение;

- автоматическое управление тепловой работой печей: температурным и гидравлическим режимами их работы.

Все эти факторы тесно взаимосвязаны и каждый в отдельности в разной степени влияет на точность нагрева и экономию топлива.

Например, тепловая инерция футеровок и утилизация тепла отходящих газов в большей степени влияют на расходы топлива, чем на точность нагрева. В то же время газоплотность печей и уровень автоматизации имеют прямое отношение и к равномерности нагрева, и к экономии топлива.

Качественное сжигание газа в технологии точного нагрева предполагает его полное сгорание в ограниченном свободном объеме рабочего пространства печи с минимальным выходом продуктов неполного сгорания во всем диапазоне изменения тепловой мощности и температур. Для печей с ограниченным свободным рабочим пространством наиболее соответствующими этим требованиям являются газогорелочные устройства с предварительной подготовкой смеси газа с воздухом и с повышенной, до 100 м/с и выше, скоростью потока продуктов сгорания, так называемые «скоростные горелки». В этом случае полное сгорание смеси происходит в ограниченном свободном объеме печи и не зависит от температуры рабочего пространства, в отличие от струйных скоростных горелочных устройств так называемого «диффузионного» сгорания, в которых процесс горения совмещен с процессом смешения газа и воздуха. Скоростные горелочные устройства предварительного смешения обеспечивают получение жесткого малогабаритного факела, что уменьшает вероятность его прямого контакта с нагреваемым телом и, как следствие, исключает местный перегрев.

Для получения греющей среды с максимально равнозначными полями температур необходимо, в первую очередь, уменьшить влияние процесса горения на формирование температурных полей в рабочем пространстве, а во-вторых, обеспечить интенсивное перемешивание греющих газов.

Одним из известных способов выравнивания температур в рабочем пространстве печей является интенсивная внутренняя рециркуляция греющих газов [1]. Вовлечение греющих газов в интенсивное круговое движение вокруг нагреваемых тел и их перемешивание осуществляется за счет использования одного из следующих видов энергии [2]:

- механической энергии вентиляторов, встроенных в ограждение печи;

- кинетической энергии воздушных или топливно-воздушных струй;

- кинетической энергии струй продуктов сгорания.

Использование механической энергии вентиляторов позволяет организовать интенсивную циркуляцию греющих газов для достижения требуемой равномерности нагрева, однако температурная область применения вентиляторов для этих целей ограничена допустимой температурой их стойкости. Широкое применение специальных жаростойких вентиляторов ограничено их высокой стоимостью и оправдано только в случаях нагрева очень дорогого материала.

При использовании кинетической энергии воздушных и топливно-воздушных струй в футеровке печи необходимо выполнять специальные подводящие и смесительные каналы, что приводит к усложнению кладки и громоздкости футеровки, увеличению потерь тепла на аккумуляцию кладкой. Такие печи для нагрева и термообработки металла работают на низкотемпературных режимах с повышенными расходами воздуха, что также приводит к перерасходам топлива.

Использование кинетической энергии струй продуктов сгорания позволяет не только организовать интенсивную рециркуляцию греющих газов, но и максимально упростить конструкцию футеровки печи и, при необходимости, отказаться от избыточного воздуха, что способствует уменьшению расхода топлива. Рециркуляция греющих газов вокруг нагреваемых изделий в этом случае осуществляется по контуру, геометрия которого определяется конструкцией и тепловой мощностью печи, температурным интервалом ее работы, параметрами скоростной горелки, технологическими требованиями по скорости и равномерности нагрева.

В таблице 1 приведены показатели работы некоторых камерных термических рециркуляционных печей с выдвижным подом по равномерности нагрева и избытку воздуха в печной атмосфере при отпуске и нормализации с температурами печи Тп = 873…1173К [2].

Таблица 1

Показатели работы трех типов рециркуляционных печей с выдвижным подом при Тп=873…1173К

|

Тип печи

|

Размер пода,

м х м

|

Коэффициент

избытка воздуха

|

± ∆Т,°С

|

|

Нагрев

|

Выдержка

|

|

1 – с вентиляторами

|

2,5 х 6,0

|

1,25

|

3,5

|

6…10

|

|

2 – с топливо – воздушными струями

|

6,4 х 38,7

4,5 х 9,0

|

1,5

1,3

|

3,2

2,5

|

10

5…15

|

|

3 – со скоростными туннельными горелками

|

4,0 х 6,0

|

1,2

|

1,5

|

5…10

|

При удовлетворительных показателях по равномерности нагрева печи первого и второго типа имеют повышенные, по сравнению с печами третьего типа, коэффициенты избытка воздуха, особенно на режимах выдержки.

Одним из определяющих параметров при расчете контура рециркуляции является величина кратности рециркуляции К, которая представляет собой отношение суммарной массы движущихся по контуру газов к массе газов, поступающих из горелки:

К = GΣ/G1= (G1 + G2) G1,

где G1- масса газов (продуктов сгорания) поступающих в рабочее пространство печи из горелки, кг/с, G2 – масса печных газов, вовлеченных в движение (инжектируемых) скоростной струей продуктов сгорания, кг/с.

Очевидно, что кратность рециркуляции зависит от скорости инжектирующей струи. Длительное время считалось, что требуемая равномерность нагрева достижима лишь при высоких, свыше 10, значениях кратности рециркуляции, и, следовательно, при высоких скоростях истечения продуктов сгорания из горелочного устройства. В качестве горелочного устройства рассматривались горелки с огнеупорным, сужающимся к выходу, туннелем. Такие туннели работают под высокими, 1,0кПа и более, давлениями, при высоких, свыше 1700К, температурах.

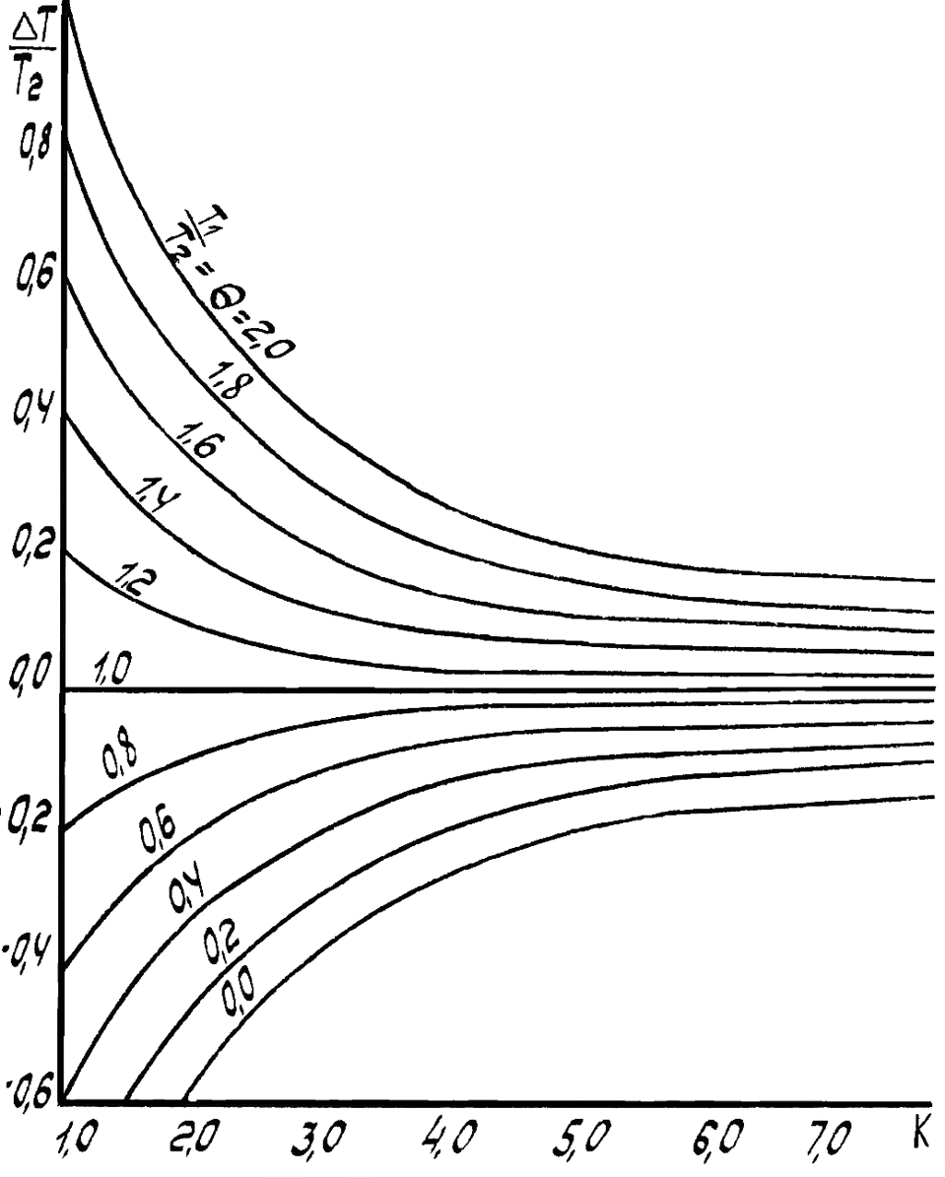

На рис.1 приведено расчетное семейство кривых зависимости относительного перепада температур ∆Т/Т2 = (Т1-Т2)/Т2 между начальной температурой продуктов сгорания и температурой печных газов от кратности рециркуляции К [3]. При повышении значений кратности выше 4,0 зависимость относительного перепада температур резко падает, а затем асимптотически приближается к оси значений кратности рециркуляции. Из чего следует, что увеличение энергетических затрат на увеличение кратности рециркуляции и соответственно, давления в туннеле и скорости истечения, не рационально.

Рис.1. Зависимость относительного перепада температур в объеме греющих газов от кратности рециркуляции.

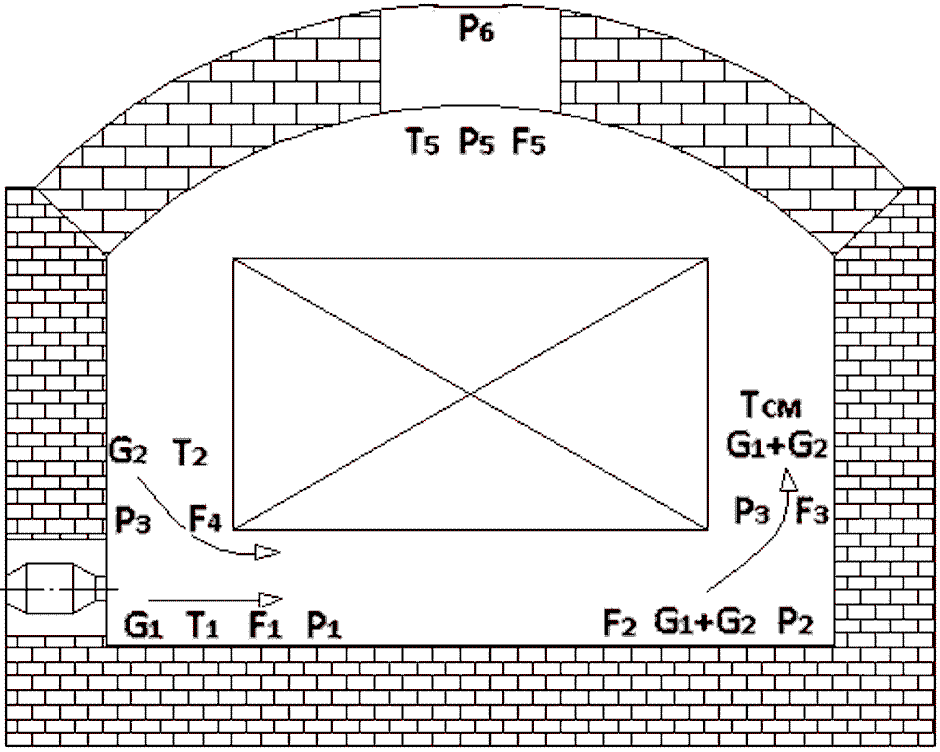

На базе скоростных горелок нами разработан контур рециркуляционного движения греющих газов вокруг садки и в пространстве между пакетами садок, рис.2 [4]. Отличительной особенностью этого контура является отсутствие специальных смесителей и каналов в стенах печи. Струя продуктов сгорания поступает в свободное рабочее пространство печи под садкой и работает в нем в качестве инжектора без дополнительных потерь энергии на преодоление сопротивлений сложной трассы встроенных каналов.

Рис.2.Схема рециркуляционного контура камерной печи.

Геометрическими параметрами такого контура являются: площадь сечения выходного отверстия горелки F1, площади поперечного сечения свободного пространства печи, F2, F3, F4, в которых движется струя и инжектируемые ею печные газы и площадь сечения отверстия для отвода дымовых газов F5.

Режимными параметрами контура являются: количество, температура и полное давление струи продуктов сгорания на выходе из горелки, G1, T1, P1; количество, температура и давление инжектируемых газов, G2, T2, P3; параметры смеси газов G2, T2, P2 и удаляемых газов, G5 , T5, P5; давление среды P6, в которую эти газы удаляются. Решение системы уравнений неразрывности, сохранения энергии и количества движения относительно основного параметра контура α1= F2/ F1 является громоздким и неудобным для инженерных расчетов. Однако, оно позволяет сделать вывод о предпочтительности симметричности контура и равнозначности сечений F3 и F4, а также оценить влияние сопротивления контура на интенсивность рециркуляции [4]. С учетом принятых допущений нами предлагается простая формула для инженерных расчетов симметричного контура рециркуляции греющих газов в свободном пространстве вокруг садки или между пакетами садок:

К = С {√(Ө α1) – Ө},

где: С – коэффициент, учитывающий сопротивление контура. Для значений α1 ≥ 25 коэффициент С ≈ 0,85, при этом погрешность расчета составляет не более 7,0%, уменьшаясь до 1,0% с возрастанием α1.

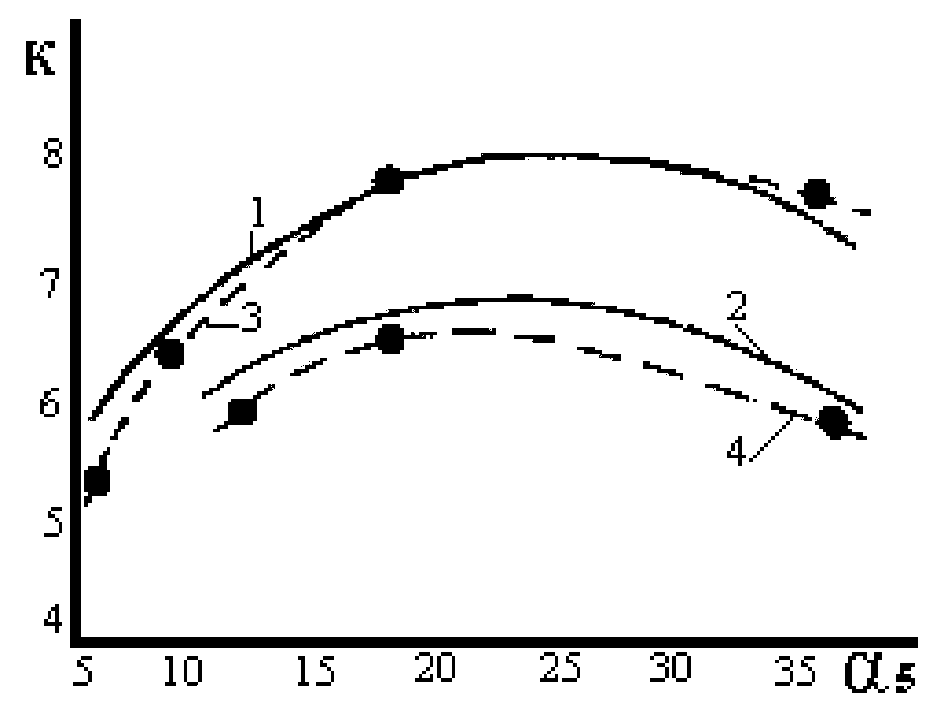

Исследуемый контур предусматривает удаление из него отработанных газов в количестве равном тому, что поступает из скоростной горелки. Зависимость кратности от параметра α5 = F2/ F5 имеет явно выраженный максимум, рис.3, что указывает на существование оптимального значения F5.

Рис.3. Зависимость кратности рециркуляции от параметра α5

На рисунке: кривые 1, 2 –расчетные, при α1= 33 и 44, Ө=2; кривые 3,4 –экспериментальные.

На основании проведенных исследований нами получено следующее расчетное значение α5опт = (Өα1)/2. Однако, с приближением α5 к α5опт рост кратности рециркуляции замедляется, а давление в системе резко возрастает. Исследования на огневых моделях и промышленных печах показали, что требованиям газоплотности при 10-ти кратном изменении тепловой мощности удовлетворяет следующее оптимальное значение параметра F5: F5опт ≈ (4 F1)/ Ө.

Вывод о нерациональности использования высоких, свыше 100 м/с, скоростей истечения продуктов сгорания для туннельных скоростных горелок позволяет упростить и облегчить задачу конструирования скоростных горелок. Для реализации рассматриваемого контура рециркуляции греющих газов и обеспечения технологии точного, равномерного нагрева нами разработаны три типа скоростных горелок с предварительной подготовкой газовоздушной смеси [5, 6, 7]. :

- туннельные, тип ГН и ГН(Н), отличаются степенью сгорания газа в туннеле;

- бестуннельные, тип ГНБ;

- горелка - теплогенератор, тип ГНБ-ТГ.

Горелки ГН и ГН(Н) имеют сужающийся к выходу огнеупорный туннель, работают на газе среднего и низкого давления. Номинальная тепловая мощность горелок составляет 40 ÷ 250 кВт. Давление воздуха перед горелкой составляет 2,5 кПа. Горелочный туннель выполняется из высокоглиноземистого огнеупорного материала. Температура внутри туннеля горелок ГН достигает 1700 ÷ 1873К, горелок ГН(Н) – не превышает 1600К [5].

При исследовании аэродинамики прямоточных струй продуктов сгорания скоростных горелок в каналах нами установлено влияние скорости истечения струй и их температуры на относительный допустимый перепад температур между температурой на оси струи Тm и температурой среды Тn, в которую струя истекает [6]. Установлено, что высота подъема оси струи на расстоянии 5-10 диаметров устья горелки при 3-х кратном уменьшении скорости струи составляет менее половины диаметра устья. Минимально допустимые по равномерности нагрева расстояния нагреваемого тела от начального сечения струи (устья горелки), определенные из закономерностей их течения, составляют: по горизонтали - 5,0 ≤ Х/D1 ≤ 10,0, по вертикали – Y/ D1 ≥ 2,0. Этот результат очень важен, так как он определяет безопасное, с точки зрения местного перегрева, расстояние устья горелки до нагреваемого тела.

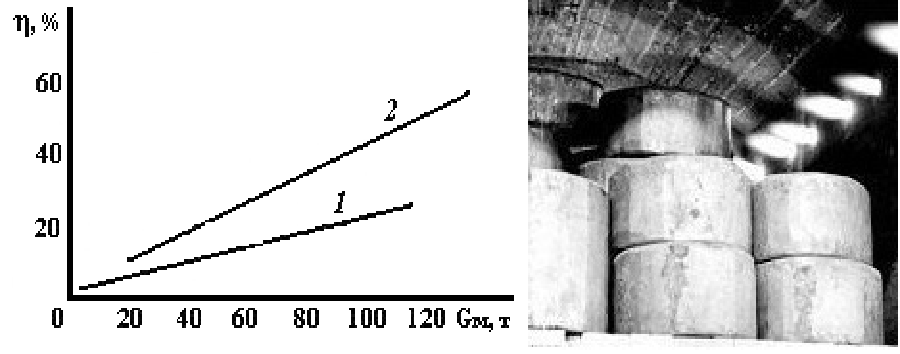

На базе горелок ГН-250 и ГН(Н)-250 реализована технология точного нагрева в 4-х камерных термических печах с выдвижным подом (г.Екатеринбург, РФ). Это печи одной конструкции, площадь выдвижного пода составляет 4 х 6м², единовременная загрузка – 100т, но в зависимости от комплектации масса садки колебалась от 25т до 130т. Печи предназначены для проведения многоступенчатых режимов термообработки разных марок сталей с длительными, иногда до 72-х часов, режимами выдержки. По базовому проекту печи были оснащены выносными топками с горелками ГНП-5. Затем, вместо горелок ГНП-5 на печах были установлены горелки с активной топливно-воздушной струей в сочетании со специальными смесительными и рециркуляционными каналами в футеровке печей. В результате равномерность нагрева несколько улучшилась, но экономические показатели работы ухудшились. При реконструкции печей скоростные горелки были установлены в два ряда по высоте печи: на уровне пода с одной стороны и под сводом – с другой. При достижении на поверхности садки требуемой температуры нагрева и переходе на режим выдержки верхний ряд горелок отключался, а нижние горелки работали в импульсном режиме. Геометрические параметры контура соответствовали расчетным, дымоотводящие каналы располагались на уровне пода на стороне нижнего ряда горелок. После перевода печей на отопление скоростными горелками ГН и ГН(Н) и с учетом расчетных режимных и геометрических зависимостей значительно улучшены показатели работы печей по равномерности нагрева, таблица 1, по эффективности - рис. 4а.

а) б)

Рис.4. Коэффициент полезного действия камерной печи с выдвижным подом 4 х 6 м2.

На рисунке представлены: а) - КПД печи: 1- до реализации технологии точного нагрева; 2- при ее реализации; б) – рабочее пространство печи с верхним рядом горелок в начальный период нагрева.

Работа огнеупорных туннелей в условиях высоких тепловых напряжений и наличия избыточного давления внутри туннеля, при частых сменах тепловой нагрузки, приводит к их быстрому разрушению.

Альтернативой туннельным горелкам являются скоростные горелки типа ГНБ, рис. 5. [6,7].

Рис.5. Скоростная горелка ГНБ-80.

Эти горелки обеспечивают устойчивый скоростной факел без наличия огнеупорного туннеля. К этому же типу горелок относятся и низкотемпературные, 200-650°С, скоростные горелки (горелки-теплогенераторы), ГНБ-ТГ. Горелки отличаются надежностью и простотой управления, обеспечивают качественное сжигание топлива в широком интервале рабочих температур, 200-1650°С. При температурах в рабочем пространстве печи выше 1200°С горелки комплектуются специальным огнеупорным чехлом для защиты от излучения.

Разработана серия горелок ГНБ мощностью от 80кВт до 1,0МВт. Горелки аттестованы к применению на нагревательных агрегатах, где требуется интенсивный равномерный нагрев.

На базе горелок ГНБ мощностью 80,100, 125 и 160 кВт и горелки-теплогенератора ГНБ-80-ТГ мощностью 80 кВт успешно реализована технология точного нагрева пакетных садок в туннельных печах для обжига керамических и огнеупорных изделий, в частности кирпича [8].

Особенностью технологии точного нагрева в этих проходных печах является организация рециркуляционных контуров между пакетами садок в зонах обжига и подогрева, причем в зоне подогрева устанавливаются низкотемпературные скоростные горелки ГНБ-80-ТГ. Обычно неравномерность температур по высоте рабочего канала в пределах зоны подогрева пытаются устранить с помощью скоростных горелок малой мощности, например, горелок фирмы Kromshreder (Германия) или ГС [9]. Такие горелки устанавливают на уровне пода вагонеток для компенсации недостатка тепла на нижнем уровне рабочего канала печи и частичного перемешивания газовой среды за счет использования энергии топливно-воздушных струй. Однако, энергии струй горелок малой тепловой мощности недостаточно для интенсивного перемешивания газов и поэтому сократить перепад температур ниже 80° не удается, особенно на низкотемпературных позициях печи. Применение горелок-теплогенераторов ГНБ-80-ТГ вместо скоростных горелок той же мощности позволяет эту задачу решить, поскольку масса, и, следовательно, энергия инжектирующей струи из ГНБ-80-ТГ, почти на порядок выше при одинаковых скоростях истечения [8].

Реализация технологии на туннельных печах производительностью от 5,0 до 30,0 млн. шт. условного кирпича в год позволила повысить качество обжига, существенно (до 3%) снизить брак, уменьшить удельный расход топлива на 15-25%.

Внедрение технологии при обжиге легковесных огнеупоров в малогабаритной, 24 м, туннельной печи (Старый Оскол, РФ) позволило отказаться от муфелей, увеличить производительность печи в 2 раза, на 20% сократить удельный расход газа.

Выводы:

- Технология равномерного точного нагрева крупногабаритных изделий и садок на основе организации в свободном пространстве печи интенсивной рециркуляции греющих газов вокруг нагреваемого тела реализована в пламенных камерных и туннельных промышленных печах.

- Рециркуляция газов происходит по симметричному контуру, геометрические параметры которого рассчитываются исходя из тепловой мощности печи, температурного уровня процесса нагрева, требуемой равномерности нагрева и достаточной для этого кратности рециркуляции.

- Основным элементом такого контура является скоростная газовая горелка с предварительной подготовкой смеси газа и воздуха.

- Разработаны и аттестованы к применению три типа скоростных горелок: ГН и ГН(Н), ГНБ, ГНБ-80-ТГ.

Литература:

- А.У. Пуговкин. Рециркуляционные пламенные печи. Ленинград, «Машиностроение», 1975, 199 С.

- Р.А. Пилипенко. Камерные термические печи прецизионного нагрева металла. Сборник докладов второго Международного симпозиума «Оборудование и технологии термической обработки металлов и сплавов в машиностроении». Харьков, Национальный научный центр «Харьковский физико-технический институт», 2001, С. 20─24.

- Еринов А.Е., Пилипенко Р.А. Совершенствование конструкций камерных термических печей. В книге: Оптимизация металлургических процессов, вып.3, Москва, «Металлургия», 1969, С.308─312.

- А.Е. Еринов, Р.А. Пилипенко. Расчет параметров нагревательного устройства с рециркуляцией продуктов горения. Сборник материалов научно-технической конференции «Использование природного» газа в промышленности», Киев, «Наукова думка», 1969, С.47─53.

- Р.А. Пилипенко, А.Е. Еринов. Разработка, исследование и применение скоростных горелок типа ГН. В книге «Теория и практика сжигания газа», выпуск VII, Ленинград, «Недра», 1981, 344 С., С. 226─231С.

- Патент 22209А Украина, МКИ6 F23 D 14/12;F 23 D 14/26. Газовий пальник. /Р.А. Пилипенко, А.Є.Єринов, В.О. Сорока, Б.Д. Сезоненко, С. О. Пєтишкин. Опубликовано 1998, Бюллетень №3.

- Патент 81322 Украина, МКІ8 F 23 D 14/12. Газовий пальник/ Р.А Пилипенко, О.В. Пилипенко, Д.М. Логвиненко/

- Пилипенко Р.А., Пилипенко А.В., Логвиненко Д.М. Повышение эффективности работы туннельных печей для обжига кирпича. //Энерготехнологии и ресурсосбережение. – 2010. - №2. - С. 23─26.

- Торчинский А.И., Ляшко А.Ю., Крячок Ю.Н., Сергиенко А. А., Торчинский Д.А. Опыт освоения скоростных газогорелочных устройств серии ГС на туннельной печи обжига керамического кирпича ОАО «Керамика» (г. Витебск). //Энерготехнологии и ресурсосбережение. – 2012. - № 1. – С.67- 71.

Main points of technology of precise heating of large-sized products of the Fiery Furnaces

c.t.s. R.A.Pylypenko, A.V.Pylypenko, c.t.s. D.M.Logvynenko The Gaz Institute of the National Academy of Siences of Ukraine,

Kiev,e-mail:ig.hil-ko@ukr.net

Technology of a precise (uniform) heating of large-sized products in the Fiery Furnaces is proposed specifically for thermal Chamber and tunnel kilns. The Technology is based on organization of intensive gas heating movement around the heated products. The movement of gas heating is going on special contours of recirculation. Parameters of contour of recycling are calculated by the offered methods. The basis of such contours are jet-stream burners with pre-arranged mixture of gas/air. Three types of jet-stream burners are designed and certified for use on industrial furnaces: - GN and GN [N] - with special refractory tunnel, in which there is a total or partial combustion of the mixture; - GNB-, ensuring combustion of mixture gas/air in compact torch in the free working space; - GNB-TG- ensuring high-speed low-temperature stream of combustion products.

Key words: Heating technology, recycling, uniformity, speed burner, stove

|