УДК 666.884; 621.783; 662.951.2

ОПЫТ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ ТОЧНОГО НАГРЕВА ПРИ ОБЖИГЕ ОГНЕУПОРНЫХ ИЗДЕЛИЙ

Пилипенко Р. А, канд. техн. наук, Пилипенко А.В., ведущий инженер, Институт газа НАН Украины, Киев, ул. Дегтяревская,39, e-mail: hil-ko@ukr.net;

Логвиненко Д.М., канд.техн.наук. ГП «Укрметртестстандарт», Киев, ул. Метрологическая, 4; Таукчи Ф.Г. - ЧП «ТАСК», г.Киев;

Новиков А.И. – «Теплохиммонтаж» , г. Старый Оскол, РФ; Зубащенко В.М.; Тимошенко Д.А.

В процессе обжига огнеупорных и теплоизоляционных изделий в туннельной печи применена технология точного нагрева, основанная на организации интенсивной внутренней рециркуляции газов между пакетами изделий. Движение газов происходит по расчетным геометрическим контурам внутри рабочего пространства за счет кинетической энергии скоростных струй продуктов сгорания. Источником таких струй являются скоростные горелки серии ГНБ, которые разработаны в Институте газа НАН Украины. Благодаря интенсификации и равномерности нагрева, устранены защитные муфели вокруг пакетов, повышена производительность печи, снижены удельные расходы топлива.

Ключевые слова: огнеупоры, обжиг, равномерность нагрева, скоростные горелки, рециркуляция газов.

В условиях жесточайшей конкуренции и обязательной минимизации затрат природного газа на производство керамических и огнеупорных изделий одними из основных требований являются высокое качество продукции и сокращение удельных затрат тепла на сушку и обжиг.

При обжиге объемных садок керамических и огнеупорных изделий в газовых туннельных печах наблюдается значительная неравномерность температур по высоте или (и) ширине рабочего канала, что негативно сказывается на качестве обжигаемых изделий, времени обжига и затратах топлива. Одной из основных причин этого является ощутимый, иногда до 20 Па, градиент статических давлений по высоте канала, что требует максимального уплотнения стыков между вагонетками и вдоль их состава для исключения подсосов холодного воздуха в рабочий канал. Другой органической причиной неравномерности нагрева является наличие относительно большой, по отношению к садке в разы’, массы футерованных вагонеток. Применение канализированного «теплого» пода, легковесных огнеупоров и теплоизоляции эту разницу в массах сокращает, но не исключает. При низких скоростях движения греющих газов вдоль канала это приводит к естественному температурному расслоению потока по высоте. И, наконец, несоразмерность габаритов факелов газовых горелок и стесненных зазоров между самими садками и садками и боковыми стенами приводит к прямому попаданию пламени на обжигаемые изделия и их пережогу. Последнее, как правило, встречается там, где при выборе горелочных устройств не учитываются ни особенности агрегата, ни технологии нагрева.

Применение технологии точного нагрева крупногабаритных изделий и садок [1,2] позволяет интенсифицировать процесс нагрева и минимизировать неравномерность температур как в проходных, так и в камерных печах. В этом случае в свободном пространстве печи организовывается интенсивная внутренняя рециркуляции греющих газов вокруг садок и (или) вдоль них. В отличие от внешней рециркуляции при внутренней рециркуляции часть греющих газов не покидает печь для последующего возврата, а циркулирует внутри рабочего пространства по определенным контурам.

В этом случае происходит не только интенсивное перемешивание и усреднение температуры греющей среды, но и возрастает конвективная составляющая в теплопередаче от газов к поверхности нагрева [3], за счет чего интенсифицируется и ускоряется нагрев.

Известно, что для этой цели наиболее предпочтительным является использование кинетической энергии скоростных струй продуктов сгорания [1]. Такие струи обеспечиваются скоростными горелками, в которых скорость истечения струи достигает 100 м/с, а иногда и выше. Интенсивность рециркуляции газов определяется величиной кратности рециркуляции К, которая представляет собой отношение количества рециркулирующих в рабочем пространстве газов, Vcм=V1+V2, ко вновь поступающему, V1: К=Vсм/V1. Очевидно, чем больше количество присоединенных (инжектируемых) газов, V2, тем больше кратность рециркуляции. В свою очередь, чем выше скорость инжектирующей струи, тем больше количество присоединенной массы, и, следовательно, кратность рециркуляции. Однако, как показано в работе [4], повышение скорости струи выше 100 м/с приводит к нерациональным затратам энергии, поскольку рост кратности рециркуляции выше 4,0-х практически не влияет на дальнейшее выравнивание температур в объеме греющих газов. Согласно разработанной в Институте газа НАН Украины технологии точного нагрева в пламенных печах с внутренней рециркуляцией греющих газов их движение осуществляется по рециркуляционным контурам, количество, геометрические и режимные параметры которых рассчитываются исходя из тепловой мощности печи, режимных и геометрических параметров скоростной горелки, температуры и геометрии печи, требуемой равномерности нагрева [5].

Для реализации технологии точного нагрева в камерных и туннельных печах в Институте газа НАН Украины разработана серия скоростных горелок ГНБ мощностью от 80кВт до 1,0Мвт [6].

Горелки серии ГНБ относятся к горелочным устройствам так называемого «кинетического горения», принцип действия которых основан на предварительной подготовке горючей смеси и обязательной стабилизации корня факела. Эти горелки обеспечивают жесткий малогабаритный факел, полное сгорание смеси в пределах свободного пространства агрегата: СО ≤ 10 ppm. Содержание оксидов азота в факеле не превышает 124мг/м3 (зависит от температуры в рабочем пространстве и избытка воздуха). Скорость истечения смеси 70≤W≥100 (м/с). Горелки работают на газе низкого и среднего давления, работают устойчиво в широком, не ниже 1:5, интервале изменения тепловой нагрузки, а так же при резкой смене нагрузки. Они просты в управлении, надежны в работе, как при ручном, так и при автоматическом управлении. Для работы в автоматическом режиме горелки комплектуются электродами розжига и контроля наличия пламени. Длина горелок определяется толщиной футеровки, они устанавливаются в обойме, легко демонтируются. На печах с рабочей температурой выше 1200°С горелки устанавливаются со специальными защитными огнеупорными стаканами.

В зависимости от геометрии печи и садки скоростные горелки устанавливаются либо в один ряд на уровне пода (в шахматном порядке), либо в два уровня по высоте, оппозитно по отношению друг друга.

Ниже, на примере реконструкции печи для обжига огнеупоров, показана эффективность применения этой технологии при высокотемпературном обжиге с использованием скоростных горелок ГНБ.

Туннельная печь ЗАО «Теплохиммонтаж» ( г. Старый Оскол, РФ) была введена в эксплуатацию в 2002 году и предназначена для обжига легковесных теплоизоляционных огнеупорных и высокоогнеупорных изделий общего назначения с кажущейся плотностью 0,5 – 1,3 г/см3 и сложно-фасонных огнеупорных изделий для различных тепловых агрегатов с кажущейся плотностью 2 – 2,5 г/см3.

Длина рабочего пространства печи - 24,2 м, ширина - 928 мм, высота от канализированной подины до замка свода - 928 мм. Свод – арочный. Изделия размещаются в виде единого пакета на вагонетках длиной 1100 мм, шириной 850 мм. Печь отапливается природным газом. Температурный режим работы печи может быть разным и зависит от типа обжигаемой партии продукции.

До реконструкции в боковых стенах зоны обжига были установлены двухпроводные горелки 1ГТП- 25-15-0,5 в количестве 20 шт., по 10 шт. с каждой стороны печи, с шагом – 550 мм. В конструкции этой горелки предусмотрено регулирование положения газового сопла вдоль оси горелки, что предполагает регулирование длины и диаметра факела. При выдвинутом из горелки газовом сопле смесь газа и воздуха выходит через центральное отверстие наконечника и образуется длинный факел.

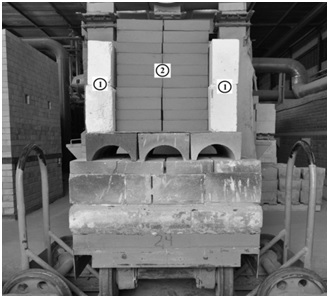

При вдвинутом – короткий. Укорочение факела происходит за счет завихрения смеси в наконечнике и ее раздаче перпендикулярно оси горелки, но при этом факел увеличивается в диаметре, а скорость его течения падает. Регулирование положения сопла ручное. В условиях стесненного свободного пространства между садкой и боковыми стенами и в разрывах между пакетами избежать прямого попадания таких пламенна поверхность изделий не представлялось возможным. Поэтому для защиты изделий от прямого контакта с факелом по периметру садки устанавливался муфель, толщина стенки которого составляла 200 мм, рис. 1.

Рис.1. Вариант садки огнеупорных изделий с муфелем.

На рис.1 цифрами обозначены: 1 –муфель, 2- пакет изделий.

Однако, даже при наличии муфеля организовать равномерный нагрев не удавалось: разность температур по боковым сторонам садки составляла от 5 до 20° С, а нижние ряды садки не обжигались. Кроме того, температура изделий на выходе из печи достигала 80÷100⁰ С, что приводило к нерациональным потерям тепла и сказывалось на безопасности работы при разгрузке изделий.

В связи с необходимостью повышения производительности печи было решено устранить муфель, за счет чего увеличить емкость вагонетки, и заменить морально устаревшее газовое оборудование печи с тем, чтобы обеспечить равномерный интенсивный нагрев садки и снизить удельный расход топлива.

Для достижения высокой, ±5÷10°С, равномерности нагрева, интенсификации нагрева и сокращения расхода газа было решено применить технологию точного нагрева. Для ее реализации была выбрана скоростная горелка ГНБ -80, рис.2. .

Основными критериями при выборе типа скоростной горелки были: качество сжигания и габариты факела (диаметр, длина), скорость истечения смеси и устойчивость горения при смене нагрузки, надежность конструкции и простота управления, стоимость. Кроме того, учитывалась простота перевода горелки в автоматическое регулирование. Горелки серии ГНБ полностью соответствуют указанным требованиям.

Рис.2. Скоростная горелка ГНБ -80 в установочной обойме

Основные показатели работы горелки ГНБ-80 представлены в таблице № 1.

Таблица № 1

Техническая характеристика скоростной горелки ГНБ-80

|

№

п/п

|

Параметр

|

Ед. изм.

|

Величина

|

|

1

|

Номинальная тепловая мощность

|

кВт

|

80

|

|

2

|

Номинальный расход газа

|

м3 /ч

|

8,1

|

|

3

|

Давление газа

|

кПа

|

22,5

|

|

4

|

Давление воздуха

|

кПа

|

4,0

|

|

5

|

Пределы регулирования

|

|

1:5

|

|

6

|

Уровень шума

|

дБа

|

80

|

|

7

|

Содержание вредных веществ в сухих продуктах сгорания при α=1,0 :

СО

NOх (не более)

|

%

мг/м3

|

0,0001

124

|

|

8

|

Число Воббе

|

кДж/м3

|

44154

|

|

9

|

Объемная теплота сгорания (низшая)

|

кДж/м3

|

34587

|

|

10

|

Плотность газа

|

кг/м3

|

0,739

|

Для ЗАО «Теплохиммонтаж» горелки ГНБ-80 были изготовлены научно-производственной фирмой Института газа НАНУ - НПФ «Ингаз». Огнеупорные защитные стаканы (туннели) ЗАО «Теплохиммонтаж» изготовил самостоятельно из муллито-кремнеземистых огнеупорных материалов. Форма и проходные сечения туннеля разработаны и рассчитаны в Институте газа НАНУ. Основная задача туннеля состоит в защите металлического «носика» горелки от облучения из рабочего пространства печи без изменения геометрических и аэродинамических характеристик факела.

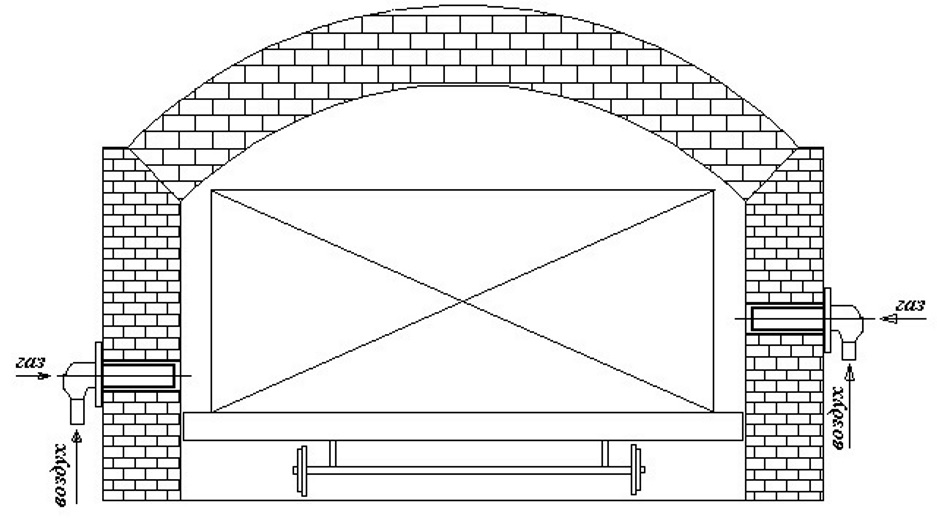

Горелки на печи установлены по двухуровневой оппозитной схеме в разрыве между пакетами садки соседних вагонеток, рис.3. Ширина разрыва между пакетами составляет - 300 мм.

Рис.3 Схема расположения горелок в стенах печи.

Шаг между парами горелок составляет 1100мм вместо прежнего шага 550мм. Шаг между осями верхних и нижних горелок - 390мм. Всего на печи установлено 10 шт. горелок, 5 пар, на 5-ти позициях зоны обжига, в разрывах между пакетами садок.

Часть горелок укомплектована электродами розжига и контроля пламени, «два в одном», фирмы Кrémshroder (FRG), и блоком управления ТК1301.03 – контроллером автоматического розжига и контроля пламени горелок ГНБ-80 (фирма «ТАСК», Украина). Контроллеры обеспечивают надежное переключение электрода из состояния «розжиг» в состояние «контроль пламени». Компоновка горелок и контроллеров на печи показана на рис 4.

Рис. 4. Расположение горелок ГНБ-80 и блоков управления ТК1301.03 на боковой стене печи.

Задача горелок с автоматическим розжигом и контролем наличия пламени в данном случае состоит в обеспечении безопасной работы печи при выводе ее на температуру ≥800°С при каждом новом пуске. Контроллер работает как при ручном управлении печью, так и в системе АСУ. Программа его работы отображена в циклограмме. Период задержки подачи газа после включения кнопки «пуск» на блоке управления составляет 15с, время ожидания сигнала о наличии пламени составляет 3с.

С помощью контроллеров АСУ может обеспечивать регулирование текущих температур нагрева, по позициям печи, с точностью до ±3°С.

Все горелки установлены с защитными огнеупорными стаканами, предохраняющими их металлические «носики» от обгорания при облучении из печи.

Сравнительные показатели работы печи до (1) и после (2) реконструкции представлены в таблице №2.

Таблица № 2

Показатели работы печи до и после реконструкции

|

№

п/п

|

Параметр

|

Ед. изм.

|

Показатели

|

|

1

|

2

|

|

1

|

Длина печи

|

м

|

24,2

|

24,2

|

|

2

|

Длина зоны обжига

|

м

|

4,95

|

4,4

|

|

4

|

Емкость вагонетки (вариант: кирпич 230 х 114 х 65)

|

шт./ваг.

|

120

|

150

|

|

5

|

Производительность печи:

8 вагонеток в сутки

12 вагонеток в сутки

|

шт./сут.

|

960

-

|

1200

1800

|

|

6

|

Количество горелок

|

шт.

|

20

|

10

|

|

7

|

Тип горелки

|

|

1ГТП-25-15-0,5

|

ГНБ-80

|

|

8

|

Мощность горелки

|

кВт

|

60

|

80

|

|

9

|

Давление газа (номинальное)

|

кПА

|

12,0

|

22,5

|

|

10

|

Давление воздуха

|

кПа

|

6,0

|

4,0

|

|

11

|

Коэффициент рабочего регулирования

|

|

4

|

4,5

|

|

13

|

Температура обжига (макс.)

|

°С

|

1550

|

1550

|

|

14

|

Неравномерность нагрева по боковым поверхностям садки

|

°С

|

5…20

|

Отсут-ствует

|

|

15

|

Количество необожженных изделий по низу пакета садки

|

%

|

до 10%

|

0,0

|

|

16

|

Температура изделий на выходе из печи

|

⁰ С

|

70÷100

|

50÷60

|

Анализ приведенных показателей работы печи до и после реконструкции :

- Проверка изделий на качество после реконструкции печи показала, что низ садки обожжен полностью, а верх-низ садки по усадке не отличаются, показатели температуры по боковым сторонам печи одинаковы. Все это подтверждает высокую равномерность нагрева.

- Положительное влияние на качество изделий оказывает удлинение зоны охлаждения и, следовательно, увеличение продолжительности охлаждения, что приводит к снижению температуры изделий на выходе из печи.

- За счет удаления муфеля емкость садки в пересчете на стандартный кирпич (230 х 114 х 65) увеличилась на 25%, что при сохраненном графике обжига свидетельствует о повышении производительности печи не менее, чем на 25%.

- Возможность организации ускоренного режима обжига (сокращение интервала проталкивания с 3-х до 2-х часов) при увеличенной емкости садки свидетельствует об интенсификации нагрева. При наличии муфеля, тепло к боковым поверхностям пакета передается от муфеля теплопроводностью, после его удаления боковые поверхности пакета напрямую облучаются из рабочего пространства и контактируют с греющими газами. Интенсивное перемешивание греющих газов в зазоре между пакетами садок и выравнивание температуры между верхом и низом потока греющих газов приводят к интенсивному нагреву торцевых поверхностей пакета садки.

- Длина зоны обжига «под огнем» сократилась на 10%, полезная емкость вагонеток увеличилась на 25%.

Как видно из приведенных данных, применение технологии точного нагрева при обжиге огнеупорных изделий в туннельной печи позволило полностью решить поставленные задачи. Производительность печи увеличена на 25-67%. Интенсифицирован процесс нагрева, что позволило, при необходимости, на 30% сократить интервал проталкивания вагонеток и сократить продолжительность обжига. Расход природного газа на цикл обжига партии огнеупоров сократился на 25÷30%, что при повышенной производительности печи привело к снижению удельных затрат газа на 15- 25%.

Литература:

- А.У. Пуговкин. Рециркуляционные пламенные печи. Ленинград, «Машиностроение», 1975, 199 С.

- Пилипенко Р.А., Пилипенко А.В., Логвиненко Д.М. Основные положення технологии точного нагрева в пламенных печах садочного типа. //Энерготехнологии и ресурсосбережение. – 2013.- №5.- С.56-62.

- Р.А. Пилипенко. Камерные термические печи прецизионного нагрева металла. Сборник докладов второго Международного симпозиума «Оборудование и технологии термической обработки металлов и сплавов в машиностроении». Харьков, Национальный научный центр «Харьковский физико-технический институт», 2001, С. 20─24.

- Р.А. Пилипенко, А.Е. Еринов. Разработка, исследование и применение скоростных горелок типа ГН. В книге «Теория и практика сжигания газа», выпуск VII, Ленинград, «Недра», 1981, 344 С., С. 226─231С.

- А.Е. Еринов, Р.А. Пилипенко. Расчет параметров нагревательного устройства с рециркуляцией продуктов горения. Сборник материалов научно-технической конференции «Использование природного» газа в промышленности», Киев, «Наукова думка», 1969, С.47─53.

- Патент 22209А Украина, МКИ6 F23 D 14/12;F 23 D 14/26. Газовий пальник. /Р.А. Пилипенко, А.Є.Єринов, В.О. Сорока, Б.Д. Сезоненко, С. О. Пєтишкин. Опубликовано 1998, Бюллетень №3.

EXPERIENCE in the USE of TECHNOLOGY PRECISE HEATING DURING FIRING of REFRACTORY PRODUCTS

Pylypenko R. A, Candidate of Technical Science, Pylypenko A.V., lead Engineer, Gas Institute of National Academy of Sciences of Ukraine, 39, Degtyarivska St., 03113, Kiev, Ukraine, e-mail: hil-ko@ukr.net , Logvinenko D.M. Candidate of Technical Science, State Enterprise «Ukrmetteststandart», 4, Metrologicheskaya St., Kiev, Ukraine.

In a tunnel kiln for refractory and insulation products internal recirculation of gases between the packages of products is organized. Movement of gas occurs due to the kinetic energy of high speed jet combustion. The source of these jets are speed burners GNB 80, which were designed at the Institute of Gas of the National Academy of Sciences of Ukraine. Due to the intensification and uniformity of heat protective muffles around packages are removed, furnace productivity has increased, specific fuel consumption is redused.

Keywords: refractory, roasting, heating uniformity, high-speed burners, gas recirculation.

|