Троценко Л.Н., канд. техн. наук, Пикашов В.С., канд. техн. наук., Стративнов Е.В. канд. техн. наук, Правило С.В., Виноградова Т.В.

Институт газа НАН Украины, Киев

ул. Дегтяревская, 39, 03113 Киев, Украина, e-mail: t-ln@ukr.net

Вращающиеся печи благодаря своим преимуществам по сравнению с другими конструкциями печей для термохимической обработки сыпучих материалов широко распространены в различных отраслях промышленности. Это предприятия цветной и черной металлургии, химической промышленности, производства цемента и других строительных материалов и др. Такие печи работают по принципу противотока. Со стороны загрузки в рабочее пространство подается обжигаемый материал, а со стороны выгрузки непрерывно подаются горячие продукты сгорания топлива, которые движутся навстречу медленно сползающему и пересыпающемуся вниз материалу, нагревают его, испаряя содержащуюся в нем влагу, и далее нагревают его до заданной температуры, способствуя протеканию термохимических реакций. После тепловой обработки материал поступает на дальнейшую переработку или в холодильник.

В зависимости от требований технологии в процессе обжига или сушки, состава обрабатываемого сырья, производительности печи, скорости вращения печи необходимо обеспечить строго определенное распределе-ние температур по ее длине. Причем, на одном и том же агрегате режимы термической обработки материала могут изменяться в зависимости от состава сырья, его влажности, размера фракции и т.п., что требует опера-тивного регулирования температурного распределения вдоль печи. Часто на практике управление тепловым режимом и определение его оптимального значения осуществляется несколькими способами [1]: изменением тепловой мощности (расхода топлива); регулированием коэффициента расхода воздуха, когда за счет энергии избыточного воздуха перемещают зону высоких температур; изменением положения горелки с наклоном на материал; регулированием разрежения в головке печи и режима работы холодильника. В большинстве случаев это приводит к ощутимому изменению технологических параметров работы печи и неэффективности ее работы в целом.

Проведено большое количество теоретических, экспериментальных и промышленных исследований работы вращающихся печей, обобщенных в работах [1, 2, 3] и других. Основной целью исследований являлось экономное использование энергоресурсов и повышение качества продукта, что связано с поиском оптимальных параметров теплового режима работы печей. В свою очередь одним из важных направлений оптимизации работы печей является интенсификация теплообмена в рабочем пространстве. В данной статье рассматривается влияние размера и направленности факела в рабочем пространстве на эффективность работы печи в целом.

Принято считать, что нагрев материала на 70–90 % происходит непосредственно излучением от факела и переизлучением от кладки на открытую поверхность материала [1, 3]. В других источниках согласно теорети-ческим расчетам получено, что тепловой поток от разогретой кладки к материалу за время контакта материала с кладкой может превышать поток тепла через открытую поверхность материала более, чем в три раза [2]. Эти расчеты подвергаются критике и предполагается, что в реальных условиях часть теплоты, переданной от кладки материалу при их непосредственном контакте, может быть не более 10–30 % от всего тепла, переданного материалу. При этом многие исследователи считают, что наиболее интенсивный нагрев материала осуществляется при направлении факела и потока продуктов сгорания непосредственно на материал [1, 2]. Это справедливо лишь для некоторых случаев, когда качество обожженного материала не ограничивается максимальной температурой на его поверхности и когда слой материала термически тонкий.

В действительности во вращающихся печах обрабатываются сыпучие материалы с различными теплофизическими свойствами. Толщина нагреваемого слоя переменна, так как часто пересыпается только часть материала у свободной поверхности, а остальной материал, образуя плотное ядро внутри насыпной массы, скользит по кладке и не имеет поверхности, контактирующей с факелом и продуктами сгорания. Кроме того установлено [4, 5], что профиль сыпучего материала во вращающемся барабане формируется, начиная с разгрузочного конца и свободная поверхность сыпучего материала выпуклая. В связи с этим представляют интерес практические исследования влияния геометрических характеристик и направленности факела, а также роли кладки в теплообмене вращающихся печей.

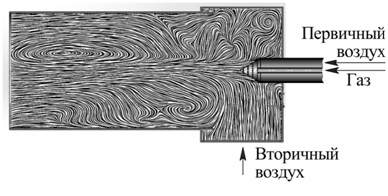

Рассматриваемая печь для обжига каолина на шамот с длиной и диаметром барабана 75 и 3,6 м соответственно имела следующую систему отопления. В торцевой стене откатной головки печи на горизонтальной оси барабана были установлены две горелки в виде труб, оканчивающихся соплами, над которыми по вертикальной оси печи была расположена труба для подачи первичного воздуха (рис1а). Производительность печи составляла 20–22 т/ч; рабочая температура в зоне обжига печи 1450–1500 °С. Номинальный расход газа на печь составлял 3000–3500 нм3/ч; количество первичного воздуха, подаваемого в воздушную трубу, составляло 25–30 % от всего воздуха, участвующего в горении. Подача вторичного воздуха, проходящего через холодильник и нагревающегося до температуры 500–700 ºС, осуществлялась за счет разрежения в печи.

" /> " />

Рис.1. Схема установки горелок и воздушной трубы на лицевой стороне откатной головки печи до и после реконструкции.

1 — место установки воздушной трубы для подачи первичного воздуха; 2 — места установки горелок; 3 — технологическое окно.

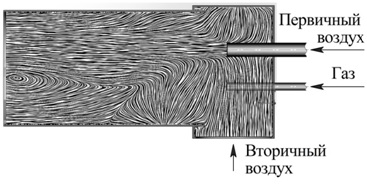

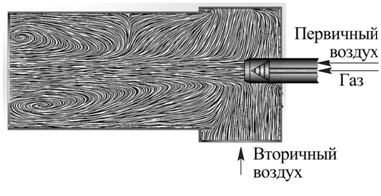

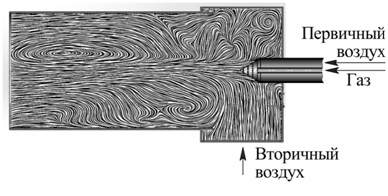

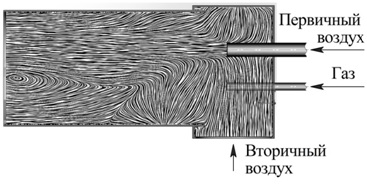

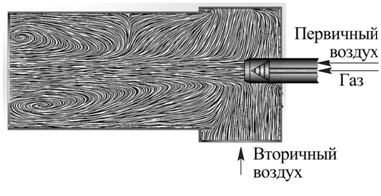

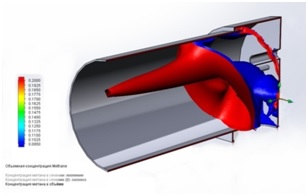

Нами были проведены компьютерные исследования (CFD) скоростных и концентрационных характеристик холодных газовых потоков во вращающейся печи. На рис. 2 проиллюстрированы картины течения печных газов для трех вариантов подачи газа и первичного воздуха.

Вариант 1

Вариант 2

Вариант 3

Рис. 2. Линии течения печных газов для различных вариантов подачи топлива и воздуха

Вариант № 1соответствует существовавшей системе отопления исследуемой печи (рис. 2а). Вариант № 2 – расположению двухпроводной горелки по оси печи с истечением газа через центральное сопло. Вариант № 3 – то же с истечением газа отдельными струями под углом 45° к потоку первичного воздуха. Распределение воз-духа для горения на первичный и вторичный во всех вариантах в соответствии с характеристиками печи. При этом в вариантах 2 и 3 первичный воздух подавался в горелку, а расход вторичного воздуха на горение сохранялся в том же количестве, что и на существующей печи. При расчетах принимали, что средой является смесь природного газа и воздуха при температуре 20 ºС. Вращение печи (1,0…1,5 об/мин) и наклон корпуса печи в расчетах не учитывали ввиду малости компонента окружной скорости (менее 0,2 м/с) и угла наклона (3º) корпуса печи.

На представленном рисунке, соответствующему варианту 1, видно, что поток первичного холодного воздуха идет параллельно газу. Перемешивание газа и воздуха на начальном участке не происходит, за исключением подсоса печных газов к корню факела. Это приводит к затягиванию горения, охлаждению стенок цилиндрической камеры и перемещению зоны высоких температур к загрузочному краю барабана. Очевидно, что при этом также температура и, следовательно, интенсивность теплообмена в зоне обжига низкая, что приводит к перерасходу топлива и ухудшению качества продукции.

На рисунках, соответствующих вариантам 2 и 3, представлены крайние случаи подачи топлива и воздуха в горелку: при истечении газа через центральное сопло (вариант 2) получается самый длинный факел, располо-енный в осевой части рабочего пространства; при истечении газа отдельными струями под углом к потоку воздуха (вариант 3) получается короткий и объемный факел, что обеспечивает равномерное поле температур в поперечном сечении барабана. Промежуточные положения не представлены ввиду нецелесообразности в рамках представленных исследований.

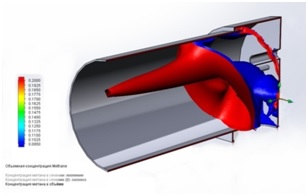

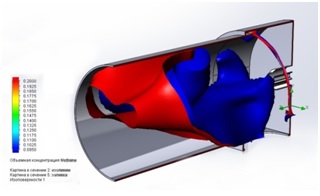

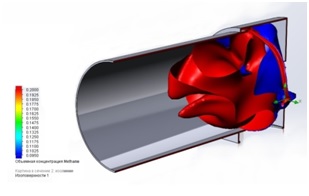

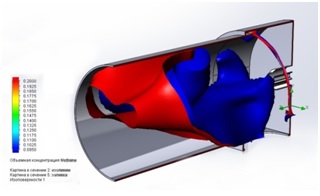

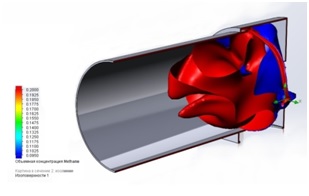

Ввиду того, что внутреннее пространство печи не осесимметрично, а также имеет место подсос вторичного воздуха в нижней части печи, представляет определённый интерес 3-D изображения нижнего и верхнего предела концентрации метана в объёме печи (см. рис. 3) для трёх вариантов исполнения топливосжигающих устройств. Синим цветом показана нижняя граница концентрации, соответствующая максимальному избытку воз-духа (альфа 1,2), красным цветом - соответственно верхняя. Приведенная на объемных эпюрах информация со-ответствует начальному (до начала горения) расположению необходимой для поджога горючей смеси. Таким образом, она может быть использована для выбора формы и направленности факела.

Вариант 1

Вариант 2

Вариант 3

Рис. 3. Концентрация метана в объеме печи

Можно предположить, что при изменении положения факела между его крайними положениями на промышленной печи можно добиться не только равномерных тепловых потоков на кладку и свободную поверхность шихты, но и регулировать длину высокотемпературной зоны печи.

Для обеспечения эффективной работы вращающихся печей за счет управления их температурным режимом Институтом газа НАН Украины была разработана горелка с регулируемыми параметрами факела, в основу конструкции которой положены известные принципы регулирования интенсивности смешения газа и воздуха [3, 6], Горелка относится к типу диффузионных, когда горение газа происходит по мере его перемешивания с воздухом в рабочем пространстве. Отличительной особенностью горелки является наличие стабилизатора горения в виде плохо обтекаемого тела, установленного в воздушном кольцевом зазоре [7]. Установка горелки предполагалась по оси печи (рис. 1б).

На рисунке 4 показана установка горелки на печи взамен двух существовавших горелок. Горелка была установлена в торце откатной головки по оси барабана с возможностью перемещения ее внутрь печи и наклона ее относительно оси печи.

Рис.4. Установка горелки ПГ-35М в комплекте с ЗЗУ. Вид из рабочего пространства.

1 — конусная часть газораспределительного клапана с отверстиями для истечения газа; 2 — центральное газовое сопло; 3 — стабилизатор; 4 — воздушное сопло; 5 — ЗЗУ.

Горелка состоит из воздушного цилиндрического корпуса, оканчивающегося конусом в виде сопла. Внутри воздушного корпуса расположена наружная и внутренняя газовые трубы, оканчивающиеся газовым соплом. Регулирование длины факела горелки ПГ-35М осуществляется подвижным газораспределительным клапаном, состоящим из цилиндрической полой части и полого конуса со стороны сопловой части горелки. На цилиндрической части выфрезерованы продольные пазы для прохода газа, а в конусе высверлены отверстия для истечения газа. Газораспределительный клапан перемещается в продольном направлении с помощью маховика. Регулируя положение клапана, можно создавать различные условия для истечения газа: сплошной струей через центральное отверстие горелки или отдельными струями через боковые отверстия, направленные под углом к воздушному потоку, тем самым изменяя длину факела между его крайними значениями от 5 до 25 м. Наличие компенсаторов на подводящих воздухо- и газопроводах дает возможность регулировать наклон горелки относительно оси печи до 5°.

Автоматизация системы отопления печи была выполнена на основе блока управления БАУ-ТП (микропроцессорного контролера с индивидуальным программным обеспечением) и стандартных датчиков. Необходимые элементы автоматики безопасности и регулирования были размещены на подводящем газопроводе на газовой рампе, которая размещена непосредственно у горелки. Благодаря непрерывному контролю давления газа и воздуха на горение, наличия пламени на ЗЗУ и разрежения в печи обеспечивалась надежность и безопасность работы всей системы. В систему регулирования тепловым режимом печи был включен контроль температуры кладки зоны обжига от трех термодатчиков. Сигналы о температуре внутренних слоев кладки зоны обжига в трех точках по ее длине передавались к пульту управления при помощи радиомодема, работающего на солнечных батареях. Показания этих термодатчиков учитывались операторами печи для регулирования тепловой мощности горелки ПГ-35М и установки оптимальной длины факела.

Промышленные эксперименты по определению оптимальных параметров работы новой системы отопления проводились в течение нескольких месяцев. Поскольку непосредственные измерения длины факела, его температуры и параметров теплообмена внутри печи практически невозможны, о работе системы отопления судили визуально через гляделки, по показаниям установленных в зоне обжига термопар, входным и выходным пара-метрам работы печи, а также исходя из сравнительного анализа результатов компьютерных исследований (рис. 2, 3) на основе законов аэродинамики и горения.

Проведен комплекс исследований с целью выбора оптимального режима работы печи при различных геометрических и режимных параметрах настройки горелки ПГ-35М. Изменялись углы наклона оси горелки по отношению к оси печи в пределах 5° в различные стороны при перемещении газового клапана в промежуточные положения. Все опыты проводились при постоянной максимальной производительности печи и перемен-ной тепловой мощности. Параллельно проводили анализ дымовых газов, определение качества продукции и других показателей (табл. 1).

Таблица 1.Результаты промышленных испытаний работы вращающейся печи до и после установки новых горелок

| № |

Параметры |

Размерность |

До реконструкции |

После реконструкции |

| 1 |

Производительность печи |

т/ч |

19–23 |

18–23 |

| 2 |

Давление природного газа перед горелками |

кПа (кгс/см2) |

80 (0,8) |

80 (0,8) |

| 3 |

Расход природного газа |

м3/ч |

3100 |

2200 |

| 4 |

Давление первичного воздуха |

кгс/м2 |

200–220 |

200–220 |

| 5 |

Расход первичного воздуха |

м3/ч |

9000–11000 |

6000–8000 |

| 6 |

Температура в горячей головке печи |

°С |

660–750 |

760–860 |

| 7 |

Температура в пылевой камере |

°С |

420–550 |

330–360 |

| 8 |

Температура перед электрофильтрами |

°С |

250–280 |

180–190 |

| 9 |

Температура перед дымососом |

°С |

100–150 |

80–90 |

| 10 |

Разрежение в горячей головке печи |

кгс/м2 |

1,0–2,0 |

1,0–2,0 |

| 11 |

Разрежение в пылевой камере |

кгс/м2 |

5,0–7,0 |

3,0–4,0 |

| 12 |

Разрежение перед дымососом |

кгс/м2 |

120–150 |

80–100 |

Результаты исследований показали, что оптимум по удельным расходам топлива на единицу продукции и максимальному качеству шамота были получены при наклоне горелки относительно оси печи на 5° в сторону футеровки, противоположную поверхности насыпного материала и при расположении среза сопла горелки вблизи торцевой стенки откатной головки. При этом газовый клапан находился в среднем положении. Послед-нее можно объяснить тем, что при длинном факеле значительно растягивается зона горения, а при коротком пламени факел был объемным, перегревая входную часть печи.

Новая система отопления находится в эксплуатации более 6 лет. Ее внедрение позволило упростить управление тепловым режимом печи и улучшить основные показатели тепловой работы. За счет улучшения условий смешения газа и воздуха в горелке удалось снизить количество холодного первичного воздуха без изменения параметров вторичного воздуха. В результате коэффициент расхода воздуха a снизился с 1,1–1,3 до 1,05–1,1; догорание топлива за пределами рабочего пространства практически отсутствовало, что является свидетельством снижения химического недожога газа и создания нормальных условий для работы вспомогательного оборудования. Температура газов на выходе из печи уменьшилась на 100–200 °С, что свидетельствует об интенсификации теплообмена в рабочем пространстве и уменьшении потерь тепла из рабочей зоны с продуктами сгорания. Снижение температуры и количества отходящих газов перед электрофильтрами и дымососом также положительно сказалось на условия их работы.

Улучшились экологические показатели работы печи. Благодаря уменьшению разрежения перед дымососом от 1,2–1,5 до 0,8–1,0 кПа в печи с новой системой отопления значительно снизился пылеунос, а приведенные к a = 1,0 выход NОх после печи составлял не более 225 мг/м3 и СО – 0,019 % об. по данным государственных испытаний, что соответствует принятым в Украине нормам по вредным выбросам в окружающее пространство.

Выводы.

1. Благодаря конструкции горелки ПГ-35М и ее креплению на печи появилась возможность регулировать геометрические и режимные параметры факела и, в результате, исследовать различные режимы горения и теплообмена для выбора оптимального режима работы печи.

2. Показана роль кладки в эффективности нагрева материала применительно к конкретной технологии об-жига каолина на шамот. Проведенные исследования и настройка работы системы отопления на оптимальный режим дает возможность точного соблюдения технологических требований, а именно, заданно-го распределения температур по длине печи. Обеспечение оптимального температурного поля в зоне об-жига позволяет сократить удельные затраты топлива на получение шамота без ухудшения его качества. Экономия топлива в рабочем режиме без простоев достигала 30 %, а среднегодовая экономия природно-го газа составила 15–20 %.

3. Следует отметить, что полученные результаты исследований не всегда применимы для других материалов, технологий и систем отопления вращающихся печей.

Список литературы.

1. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Вращающиеся печи: теплотехника, управление и экология/ Справочное издание. Книга 2 – Москва «Теплотехник», 2004 – 588 с.

2. Детков С.П., Еринов А.Е. Тепловые процессы в печных агрегатах алюминиевой промышленности – Киев, «Наукова думка», 1987 – 270 с.

3. Монастырев А.В., Александров А.В. Печи для производства извести. Справочник. – Москва, «Металлургия», 1979 – 232 с.

4. В.Ф. Першин, В.Г. Однолько, С.В. Першина. Переработка сыпучих материалов в машинах барабанного типа/Москва, "Машиностроение". – 2009. – 142 с.)

5. Коротич, В.И. Анализ движения сыпучего материала во вращающемся цилиндрическом барабане / В.И. Коротич // Горный журн., 1964. – № 12. – С. 134 – 141).

6. Стаскевич Н.Л., Северинец Г.Н., Вигдорчик Д.Я. Справочник по газоснабжению и использованию газа. – Ленинград, «Недра» Ленинградское отделение, 1990 – 762 с.

7. Пат. 47912 Укр., МПК6 F23 D 14/00. Пальник для спалювання газу/ В.С. Пікашов, Л.М. Троценко, С.В. Цвєтков, О.А. Пруський, В.О. Великодний. – Опубл. 25.02.10, Бюл. № 4.

|

" />

" />